浙江锋龙电气股份有限公司首发获通过1800万元新建铝压铸项目

发表时间:2024-04-07 01:05:02 来源:新闻中心

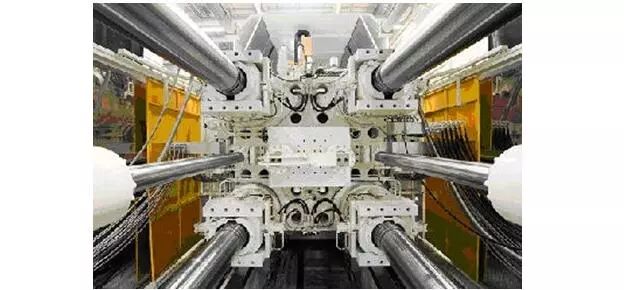

锋龙电气主要是做园林机械零部件及汽车零部件的研发、生产和销售、产品有点火器、飞轮、汽缸等园林机械零部件和多种品规的汽车精密铝压铸零部件等。锋龙电气计划通过本次IPO募集资金2.33亿元,用于浙江昊龙电气年产1600万件园林机械关键零部件新建项目、浙江昊龙电气年产1800万件汽车精密铝压铸零部件新建项目和浙江锋龙电气研发中心升级项目。

2015年2月6南京云海特种金属股份有限公司与东莞宜安科技股份有限公司签署《投资合作协议》,约定拟在安徽巢湖共同投资5亿元建设轻合金精密压铸件生产基地项目。

2015年3月16日,南京云海特种金属股份有限公司与东莞宜安科技股份有限公司共同投资设立巢湖宜安云海科技有限公司。

2016年1月19日,南京云海特种金属股份有限公司与东莞宜安科技股份有限公司,约定调整确定双方在宜安云海的投资比例,宜安科技持出资3,000 占比 60%,南京云海出资 2,000 占比40%,合计出资5000万。

2017年9月14日,宜安云海全体股东同比例增资5,000万元人民币,全体股东合计出资10000万元。

2018年1月24日,宜安云海全体股东再次同比例增资5,000万元人民币,全体股东合计出资15000万元。

本次增资完成后宜安云海注册资本为15,000万元人民币。南京云海占比40%,东莞宜安占比60%。

新年伊始,南通高新区项目建设迎来开门红。1月10日,总投资两亿元的鸿图三期正式开工。

广东鸿图南通压铸有限公司三期项目“汽车高性能铝合金零部件智能制造及模具研发中心建设项目”总投资两亿元,占地面积52亩,包含数控智能加工车间、模具研发中心、员工食堂、员工宿舍等。项目将引进国内外先进数控加工中心其他生产设备200多台套,预计在今年底投入到正常的使用中。项目建成后鸿图压铸将新增年产汽车铝合金压铸件160万件,直接吸纳就业人员近两百人,公司总产值超过15亿元。广东鸿图南通压铸有限公司总经理张百在说:“项目的建成,将进一步满足国内外市场,特别是华东市场客户的需求,夯实公司在行业中的地位,同时也带动鸿图汽车零部件产业的一直在升级和产业体系的持续优化。”

近年来,南通高新区步入发展快车道,这也为企业的投资带来新的更大机遇。广东鸿图南通压铸有限公司成立于2011年,是上市公司广东鸿图科技股份有限公司的全资子公司,企业具有核心技术,通过了美国通用汽车产品质量认可,获得了美国通用汽车全球供应商最佳质量奖,同时被评为高新技术企业,先后建立了省级工程中心、博士后科研工作站,2017年公司实现应税销售12亿元,同比增长35%。

2018年1月10-11日,由上海交通大学牵头、彭立明教授负责的国家重点研发计划“高性能镁/铝合金高品质铸件制备技术”项目年度工作总结会议在上海成功召开。

来自上海交通大学、北京有色金属研究总院、东风汽车公司、上海轻合金精密成型国家工程研究中心有限公司、上海一达机械有限公司、北京工业大学、郑州大学、南京航空航天大学、凤阳爱尔思轻合金精密成型有限公司、合肥工业大学、深圳市银宝山新压铸科技有限公司、上海治实合金科技有限公司等12家单位的近40位项目主要成员参加了会议。

胡早仁总经理首先代表本次会议的承办单位上海一达机械有限公司致辞。彭立明教授介绍了项目的总体情况及召开本次会议的目的和要求。课题负责人以及各子任务的负责人分别就子任务/课题的完成情况、重要成果、技术进展、有一定的问题以及下一步工作规划等方面做了详细的汇报和充分的讨论。

通过本次会议的召开,大家进一步相互了解了项目执行的进展和存在问题,就目前遇到的问题进行充分的沟通并达成共识,落实了2018年的研发和组织管理工作,推动了项目的实施,为项目的进一步深入开展奠定了坚实的基础。

根据Galaxy Club的报道,三星刚刚申请了“Metal 12”商标,Metal 12指的也就是镁,因为它恰好是元素周期表中的第十二号元素,实际上三星的Metal 12是一种镁铝合金,并且已经在三星新推出的Notebook 9(2018)系列中使用,不久后也将用于三星旗下的手机、可穿戴设备,会使得这些设备更轻、更坚固。

镁合金能够在一定程度上帮助三星减少设备的整体重量,而不可能影响耐用性。Android World称,13.3英寸Notebook 9的重量仅为995克,而15.6英寸版的重量也仅为1200克,正是因为这些笔记本电脑使用了Metal 12材料。欧盟知识产权局提交的商标申请显示,该材料可用于别的设备,包括平板电脑,智能手机和可穿戴设备。

目前全球的铝合金结构件的生产消费大多分布在在美国、日本、中国、德国、意大利等国家和地区。近年来汽车铝合金使用量增长迅速,市场渗透率不断增大。

实验证明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3-0.6升;汽车重量降低1%,油耗可降低0.7%。当前,由于环保和节能的需要,汽车的轻量化慢慢的变成了世界汽车发展的潮流。

精密铝合金结构件在汽车零部件领域主要使用在于冷却系统、减振系统、微型电机、动力系统等。基于铝合金材料在汽车轻量化推进过程中的重要角色,其在汽车中的应用场景范围也慢慢变得广,应用场景范围已经从最初的发动机缸体、变速箱壳体、轮毂等扩展到了车体的各个重要零部件中,而且目前已然浮现了全铝缸体的发动机,减重效果十分明显(可减重30kg以上)。美国铝业协会提出,如果车重减轻25%,就可使汽车加速到60mph的时间从原来的10秒钟减少到6秒钟;由于使用铝合金是在不减少汽车容积的情况下减轻汽车自重,因而使汽车更稳定,在受到冲击时铝合金型材结构能吸收更多的能量,因而更安全和舒适。

目前乘用车采用全铝车身结构的车型都是一些国外的高端车型或超级跑车,如奥迪A8和A2、捷豹XJ等,为型材、板材和铸件相结合。

应用于汽车领域的精密铝合金结构产品主要有冷却系统结构件、微型电机结构件、减振系统结构件等。

对于欧洲汽车市场,到2020年单车铝合金使用量将达180kg。根据欧洲铝业协会与Ducker Worldwide的统计得知,欧洲汽车市场中自1990年到2012年,单车铝合金的使用量从50kg增长到了140kg,到2020年单车铝合金使用量将达到180kg。其中,高端汽车中的A8、捷豹XJ和路虎等品牌的单车用铝量已达到500kg。而2012年中,单车使用的140kg铝合金中,轮毂占比约20%,发动机零部件占比接近30%,变速箱占比10%,热交换器占比8%,车门、引擎盖等占比5%,结构件占比5%,转向与刹车系统占比7%,保险杠占比3%。

根据Drive Aluminum的调查研究,在北美汽车市场中,铝合金于1980年开始应用于热交换器,1990年开始在轮毂与发动机总成中使用,之后开始在保险杠和引擎盖中有所应用,现在开始主要在车身中推广使用。Drive Aluminum统计2012年北美单车用铝量达158kg,预计到2025年单车平均用铝量高达250kg。2015年北美在汽车中使用的铝合金,铸造铝合金占比高达73%,主要使用在于发动机总成、变速箱和热交换器等零部件;变形铝合金占比27%,大多数都用在车身、结构件和引擎盖等零部件。

车身是未来铝合金在汽车中最大的增长点,而发动机总成等压铸件也是有很大的挖掘空间的。根据Drive Aluminum的统计,2015年,汽车车身和覆盖件中铝合金的市场渗透率仅为6.6%。随着减排低耗的呼声慢慢的升高,到2025年铝合金的市场渗透率将达到26.6%。其中在覆盖件中的渗透率将达到85%,全铝车身渗透率将达到18%,车门的渗透率将达到46%。而对于发动机缸体来讲,到2025年北美铝合金的市场渗透率预计将达到85%。预计到2025年,北美汽车市场铝合金总需求达到454万吨,市场空间巨大。

- 上一篇: 努力在创新中实现产业高水平发展(深度观察)

- 下一篇: 四九图库全年资料